Курсовой по электроприводу

СОДЕРЖАНИЕ

1 ЗАДАНИЕ И ИСХОДНЫЕ ДАННЫЕ К ПРОЕКТУ

1.1 Кинематическая схема механизма

1.3 Задание к проекту. Требования к электроприводу

3 ВЫБОР И ПРОВЕРКА ЭЛЕКТРОДВИГАТЕЛЯ

3.1 Расчёт нагрузочной диаграммы механизма

3.2 Предварительный выбор двигателя

3.3 Расчет и построение нагрузочной диаграммы двигателя

3.4 Проверка двигателя по нагреву

4.1 Выбор тиристорного преобразователя

4.2 Выбор силового трансформатора

4.3 Расчет параметров трансформатора

4.4 Выбор сглаживающего реактора

4.5 Разработка принципиальной электрической схемы силовой части электропривода

4.5 Расчет параметров силовой части электропривода в абсолютных единицах

5.1 Выбор типа системы управления электроприводом

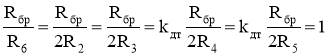

5.2 Расчет регулирующей части контура тока якоря

5.3 Расчет регулирующей части контура скорости

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 ЗАДАНИЕ И ИСХОДНЫЕ ДАННЫЕ К ПРОЕКТУ

1.1 Кинематическая схема механизма

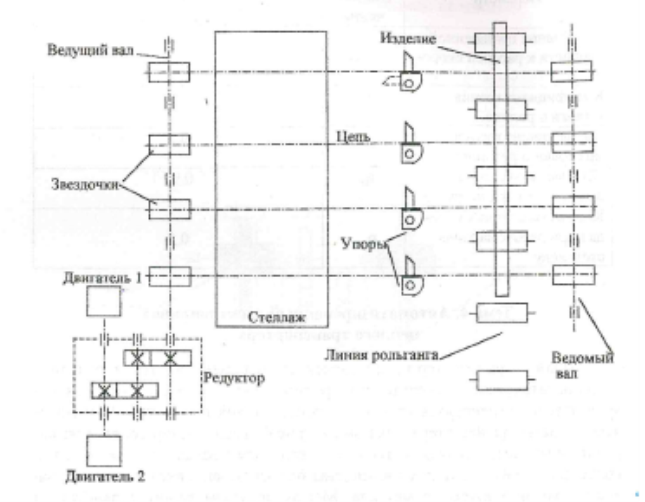

Кинематическая схема механизма представлена на рисунке 1.1.

Рисунок 1.1 – Кинематическая схема механизма.

1.2 Исходные данные

Исходные данные к курсовому проектированию представлены в таблице 1.1.

Таблица 1.1.

|

Параметры |

Обозначения |

Значения |

|

Масса подвижной части шлеппера, т |

mш |

3,6 |

|

Масса транспортируемого металла, т |

mМ |

1,1 |

|

Рабочий путь шлеппера, м |

Lт |

5,9 |

|

Рабочая скорость прямого хода,м/с |

Vпр |

1 |

|

Радиус цапф, м |

rц |

0,09 |

|

Радиус зацепления звездочек, м |

rз |

0,3 |

|

Момент инерции шлеппера относительно оси ведущего вала, кг |

Jш |

1,53 |

|

Продолжительность включения, % |

ПВ |

48 |

|

Путь подхода упора к изделию, м |

Lп |

0,4 |

|

Отношение обратной скорости к рабочей скорости прямого хода |

Кобр |

2 |

|

Отношение пониженной скорости к рабочей скорости прямого хода |

Кпон |

0,5 |

|

Коэффициент трения в подшипниках |

μц |

0,05 |

|

Коэффициент трения металла о направляющие |

µМ |

0,4 |

|

КПД механических передач при рабочей нагрузке |

ηnN |

0,95 |

|

КПД механических передач при работе на холостом ходу |

ηnxx |

0,5 |

Шлепперы (цепные транспортеры) устанавливаются в цехах сортовых прокатных станов.

Цепной предназначен транспортер для перемещения готового сортового проката (рельсы, балки, тавры и др.) с рольганга на стеллаж охлаждения, откуда изделия переносят краном на склад готовой продукции.

Шлеппер состоит из параллельных цепей между ведущими и ведомыми валами со звездочками колес сцепления. На цепях закреплены опрокидывающиеся упоры для захвата транспортируемого металла. Между ведущим валом и двигателем имеется понижающий редуктор.

Исходное положение шлеппера соответствует установке упоров между линией рольганга и ведомого вала. При наличии металла на остановленном рольганге транспортер приводится в движение и, захватив упорами изделия, перемещает его по направляющим на стеллаж (постоянный ход), затем шлеппер реверсируется и возвращается в исходное положение. Если при этом на рольганге появилось новое изделие, то упоры при соприкосновении с ним опрокидываются и проходят под изделие, а затем пружинным приводом возвращаются в исходное положение. Интенсивность включений шлеппера определяется производительностью сортового прокатного стана, характеризуется числом циклов в час z = 56…72 и продолжительностью включения ПВ = 32…50%. Рабочая скорость цепного транспортера vпр= =0.9…1.5, зависит от сортимента изделий.

1.3 Задание к проекту. Требования к электроприводу

В проекте требуется выполнить:

- выбор типа электропривода;

- выбор электродвигателя и его проверку по нагреву;

- расчет передаточного числа редуктора;

- выбор тиристорного преобразователя, силового трансформатора (токоограничивающего реактора), сглаживающего реактора (при необходимости);

- расчет элементов системы автоматического управления электроприводом.

Требования к электроприводу

1. Обеспечение работы механизма по следующему циклу:

- разгон до пониженной скорости на холостом ходу;

- подход упоров к изделию с пониженной скоростью;

- транспортировка изделия на пониженной скорости;

- разгон до рабочей скорости прямого хода;

- транспортировка на рабочей скорости прямого хода;

- замедление до остановки (изделие перемещается на стеллаж);

- разгон в обратном направлении до скорости обратного хода;

- возврат упоров на холостом ходу со скоростью обратного хода;

- замедление до остановки в исходном положении;

- пауза (двигатель отключается).

2. Обеспечение рекуперации энергии в тормозных режимах.

3. Разгоны и замедления должны проходить с постоянством ускорением, максимально возможным по перегрузочной способности двигателя.

4. Статическая ошибка по скорости при транспортировке не должна превышать 10 %.

5. Система управления должна обеспечить ограничение тока и момента двигателя при механических перегрузках.

2. ВЫБОР ТИПА ЭЛЕКТРОПРИВОДА

При выборе типа электропривода, следует учитывать условия работы механизма в целом. Качество и высокая производительность выпускаемой продукции зависят от правильного учёта статических и динамических характеристик привода и машины в целом. Конструктивная особенность рабочего оборудования в значительной степени зависит от применяемого ЭП, и, наоборот, в зависимости от конструктивных особенностей механизма электропривод необходимо изменить.

При выборе типа электропривода должны быть учтены: характер статического момента, пределы регулирования скорости, плавности регулирования, требуемых механических характеристик, условий пуска и торможения, количества включений в час, качества окружающей среды.

Изначально решается вопрос о выборе регулируемого или нерегулируемого электропривода. В последнем случае задача значительно упрощается. Все сводится к выбору двигателя переменного тока. В случае с регулированием по скорости решается вопрос о выборе рода тока привода.

Привод постоянного тока может быть применен в случаях, когда необходимо обеспечить повышенные требования к плавности регулирования скорости. Привод постоянного тока используется в механизмах, работающих в повторно-кратковременном режиме: подъёмные механизмы, вспомогательные механизмы металлургической промышленности (шлепперы, рольганги, сталкиватели, нажимные устройства).

При работе в повторно-кратковременном режиме тип двигателя определяется из условий получения минимальной деятельности переходного процесса, минимальных динамических моментов. С этой целью используют либо специальные двигатели с минимальным моментом инерции, либо переходят к двухдвигательному приводу (суммарный момент инерции двух двигателей той же мощности, что и однодвигательный привод меньше на 20 – 40%).

Для цепного транспортера возможно использование следующих ЭП:

- «ТПЧ-АД» (тиристорный преобразователь частоты – асинхронный двигатель);

- «Г – Д» (генератор – двигатель);

- «ТП – Д» (тиристорный преобразователь – двигатель).

Система «ТПЧ-АД» позволяет получить характеристики, аналогичные системе «ТП – Д», но стоимость частотного преобразователя гораздо выше управляемого выпрямителя.

Недостатками системы «Г – Д» являются:

- необходимость в двукратном преобразовании энергии, что приводит к значительному снижению КПД;

- наличие двух машин в преобразовательном агрегате;

- значительные габариты установки;

- высокие эксплуатационные расходы.

Для ЭП цепного транспортера принимаем систему «ТП – Д» с реверсированием напряжения на якоре двигателя. Эта схема проще и дешевле двухкомплектного преобразователя на якоре, но уступает по динамическим показателям из-за сравнительно большой постоянной времени обмоток возбуждения.

3 ВЫБОР И ПРОВЕРКА ЭЛЕКТРОДВИГАТЕЛЯ

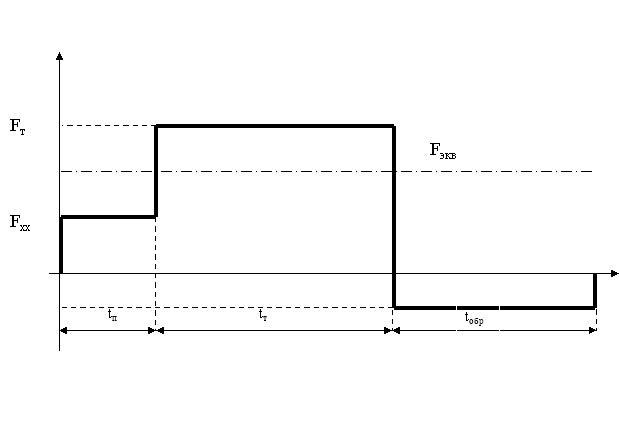

3.1 Расчёт нагрузочной диаграммы механизма

Для предварительного выбора двигателя построим нагрузочную диаграмму цепного транспортера (график статических нагрузок механизма). Расчет времени участков цикла на этапе предварительного выбора двигателя выполняем приблизительно, т.к. пока нельзя определить время разгона и замедления (суммарный момент инерции привода до выбора двигателя неизвестен).

Пониженная скорость шлеппера:

Vпон = КпонVпр = ![]() . (3.1)

. (3.1)

Скорость обратного хода шлеппера:

Vобр = КобрVпр =![]() . (3.2)

. (3.2)

Усилие трения в подшипниках ведущего и ведомого валов приведенное к радиусу звездочки (усилие холостого хода):

![]() , (3.3)

, (3.3)

где g – ускорение свободного падения (g=9,81 м/с2).

Усилие трения изделия о направляющие:

Fи = mмgμм=![]() . (3.4)

. (3.4)

Суммарное усилие транспортировки изделия:

Fт = Fхх + Fи = 529,7+4316,4= 4846,1 Н. (3.5)

![]()

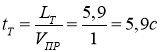

Время транспортировки (приблизительно):

. (3.6)

. (3.6)

Время подхода упоров к изделию (приблизительно):

. (3.7)

. (3.7)

Время возврата упоров (приблизительно):

. (3.8)

. (3.8)

Время работы в цикле (приблизительно):

tр = tп + tт + tобр![]() . (3.9)

. (3.9)

Время паузы в цикле (приблизительно):

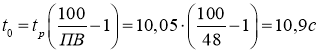

. (3.10)

. (3.10)

![]()

Рисунок 3.1 - Нагрузочная диаграмма механизма

3.2 Предварительный выбор двигателя

При расчете требуемой номинальной мощности двигателя предполагаем, что номинальной скорости двигателя соответствует скорость обратного хода (наибольшая скорость механизма), так как принято однозонное регулирование скорости, осуществляемое вниз от номинальной скорости. Ориентируемся на выбор двигателя серии Д, рассчитанного на номинальный повторно-кратковременный режим работы с ПВN=40%.

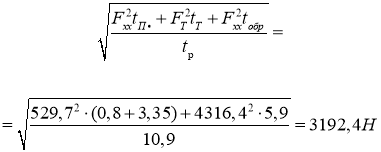

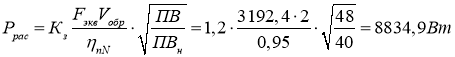

Эквивалентное статическое усилие за время работы в цикле (по нагрузочной диаграмме механизма):

Fэкв =  . (3.11)

. (3.11)

Расчетная номинальная мощность двигателя:

, (3.12)

, (3.12)

где Kз – коэффициент запаса (примем Kз = 1,2).

Выбираем двигатель серии Д32.

Номинальные данные двигателя приведены в табл.2 ![]() Эквивалентные параметры двигателей с параллельным соединением якорей.

Эквивалентные параметры двигателей с параллельным соединением якорей.

Таблица 3.2 - Данные выбранных двигателей Д32.

|

Параметры |

Обознач. |

Значения |

|

Мощность номинальная, кВт |

РN |

12 |

|

Номинальное напряжение якоря, В |

UяN |

220 |

|

Номинальный ток якоря, А |

IяN |

65 |

|

Номинальная частота вращения, об/мин |

nN |

770 |

|

Максимально допустимый момент, Нм |

Mmax |

400 |

|

Сопротивление обмотки якоря (Т=20°С), Ом |

Rяо |

0,161 |

|

Сопротивление обмотки доп. полюсов (Т=20°С), Ом |

Rдп |

0,047 |

|

Момент инерции якоря двигателя, кг∙м2 |

Jд |

0,425 |

|

Число пар полюсов |

pn |

2 |

|

Макс. доп. Коэффициент пульсаций тока якоря |

K1(доп) |

0,15 |

Двигатель серии Д - некомпенсированный, с естественным охлаждением и изоляцией класса Н. Для дальнейших расчетов потребуется ряд данных двигателя, которые не приведены в справочнике.

Сопротивление цепи якоря двигателя, приведенное к рабочей температуре:

![]() , (3.13)

, (3.13)

где kт – коэффициент увеличения сопротивления при нагреве до рабочей температуры (kт = 1,38 для изоляции класса Н при пересчете от 20˚C).

Номинальная ЭДС якоря:

![]() . (3.14)

. (3.14)

Номинальная угловая скорость:

![]() . (3.15)

. (3.15)

Конструктивная постоянная двигателя, умноженная на номинальный магнитный поток:

. (3.16)

. (3.16)

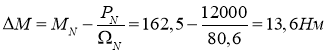

Номинальный момент двигателя:

![]() . (3.17)

. (3.17)

Момент холостого хода двигателя:

. (3.18)

. (3.18)

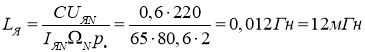

Индуктивность цепи якоря двигателя:

. (3.19)

. (3.19)

Коэффициент С принимается равным 0,2 для компенсированного двигателя и 0,6 для некомпенсированного (двигатель серии Д – некомпенсированный).

3.3 Расчет и построение нагрузочной диаграммы двигателя

Для проверки предварительно выбранного двигателя по нагреву выполним построение упрощенной нагрузочной диаграммы двигателя (без учета электромагнитных переходных процессов). Для ее построения произведем расчёт передаточного числа редуктора, приведение моментов статического сопротивления и рабочих скоростей к валу двигателя, определим суммарный момент инерции привода и зададимся динамическим моментом при разгоне и замедлении привода. По результатам расчета строится нагрузочная диаграмма, а также тахограмма двигателя.

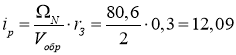

Расчет передаточного числа редуктора iр выполняется так, чтобы максимальной скорости рабочего органа механизма соответствовала номинальная скорость двигателя.

Передаточное число редуктора:

. (3.20)

. (3.20)

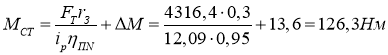

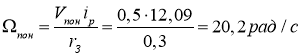

Момент статического сопротивления при толкании, приведенный к валу двигателя:

. (3.21)

. (3.21)

Момент статического сопротивления при работе на холостом ходу, приведенный к валу двигателя:

. (3.22)

. (3.22)

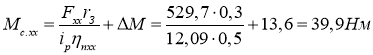

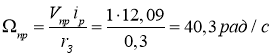

Пониженная скорость, приведенная к валу двигателя:

. (3.23)

. (3.23)

Скорость прямого хода, приведенная к валу двигателя:

. (3.24)

. (3.24)

Скорость обратного хода, приведенная к валу двигателя:

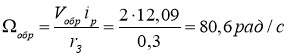

. (3.25)

. (3.25)

Суммарный момент инерции привода:

(3.26)

(3.26)

где δ – коэффициент, учитывающий моменты инерции полумуфт и редуктора (принимаем δ=1,2).

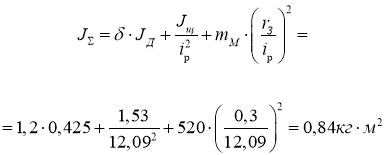

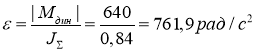

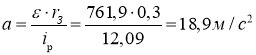

Модуль динамического момента двигателя по условию максимального использования двигателя по перегрузочной способности:

![]() , (27)

, (27)

где k – коэффициент, учитывающий регулирование момента на уточненной нагрузочной диаграмме (построенной с учетом электромагнитной инерции цепи якоря), k=0,95.

Ускорение вала двигателя в переходных режимах:

. (28)

. (28)

Ускорение штанг в переходных режимах:

. (29)

. (29)

Разбиваем нагрузочную диаграмму на 9 интервалов. Сначала рассчитываем интервалы разгона и замедления электропривода, затем интервалы работы с постоянной скоростью.

Интервал 1. Разгон до пониженной скорости.

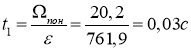

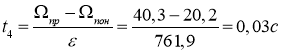

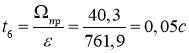

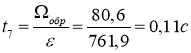

Продолжительность интервала 1:

. (30)

. (30)

Путь, пройденный на интервале 1:

![]() . (31)

. (31)

Момент двигателя на интервале 1:

M1=Mc.xx+|Mдин|= 39,9+640=679,9 Нм. (32)

Интервал 4. Разгон от пониженной скорости до скорости прямого хода.

Продолжительность интервала 4:

. (33)

. (33)

Путь, пройденный на интервале 4:

![]() . (34)

. (34)

Момент двигателя на интервале 4:

M4=Mcт+|Mдин|=126,3+640=766,3 Нм . (35)

Интервал 6. Замедление от скорости прямого хода до остановки.

Продолжительность интервала 6:

. (36)

. (36)

Путь, пройденный столом на интервале 6:

![]() . (37)

. (37)

Момент двигателя на интервале 6:

M6=Mcт – |Mдин| = 126,3 – 640= -513,7 Нм (38)

Интервал 7. Разгон до скорости обратного хода.

Продолжительность интервала 7:

. (39)

. (39)

Путь, пройденный столом на интервале 7:

![]() . (40)

. (40)

Момент двигателя на интервале 7:

M7= –Mc.xx – |Mдин| = -39,9-640 = -679,9 Нм. (41)

Интервал 9. Замедление от скорости обратного хода до остановки.

Продолжительность интервала 9:

t9 = t7=0,11 с. (42)

Путь, пройденный столом на интервале 9:

L9 = L7=0,11 м. (43)

Момент двигателя на интервале 9:

M9= –Mc.xx + |Mдин| = -39,9+640 = 600,1 Нм. (44)

Интервал 2. Подход упоров к заготовке с пониженной скоростью.

Путь, пройденный на интервале 2:

![]() . (45)

. (45)

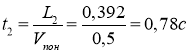

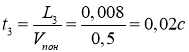

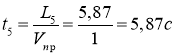

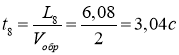

Продолжительность интервала 2:

. (46)

. (46)

Момент двигателя на интервале 2:

M2= Mc.xx =39,9 Нм. (47)

Интервал 3. Толкание на пониженной скорости.

Путь, пройденный на интервале 3 (принимается):

L3 = L1=0,008м. (48)

Продолжительность интервала 3:

. (49)

. (49)

Момент двигателя на интервале 3:

M3= Mcт=126,3 Нм. (50)

Интервал 5. Толкание на скорости прямого хода.

Путь, пройденный на интервале 5:

![]() . (51)

. (51)

Продолжительность интервала 5:

. (52)

. (52)

Момент двигателя на интервале 5:

M5=Mcт=126,3 Нм. (53)

Интервал 8. Возврат штанг со скоростью обратного хода.

Путь, пройденный на интервале 8:

![]() . (54)

. (54)

Продолжительность интервала 8:

. (55)

. (55)

Момент двигателя на интервале 8:

M8= –Mc.хх = -39,9 Нм. (56)

По результатам расчёта строится нагрузочная диаграмма и тахограмма двигателя.

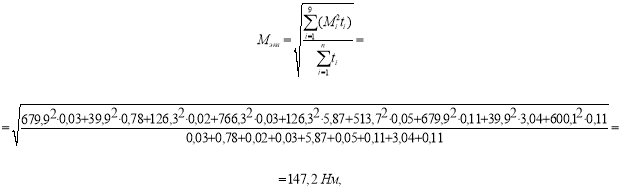

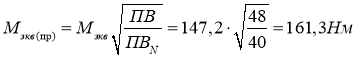

3.4 Проверка двигателя по нагреву

Для проверки выбранного двигателя по нагреву используем метод эквивалентного момента. Используя нагрузочную диаграмму двигателя, определяем эквивалентный по нагреву момент за время работы в цикле. Затем приводим эквивалентный момент к номинальной продолжительности включения двигателя. Для нормального теплового состояния двигателя необходимо, чтобы приведённый к номинальной ПВ момент был не больше номинального момента двигателя.

Эквивалентный момент за время работы в цикле (по нагрузочной диаграмме):

где n – число интервалов нагрузочной диаграммы, на которых двигатель находится в работе (интервалы пауз не учитываются).

Для механизмов, работающих в повторно-кратковременном режиме, продолжительность включения в рабочем цикле отличается от номинальной продолжительности включения двигателя. Поэтому для этих приводов необходимо выполнить приведение эквивалентного момента к номинальной ПВ двигателя.

. (58)

. (58)

Если условие Мэкв(пр)![]() МN выполняется, то выбранный двигатель проходит по нагреву. Если данное условие не выполняется, то необходим выбор другого двигателя большей мощности.

МN выполняется, то выбранный двигатель проходит по нагреву. Если данное условие не выполняется, то необходим выбор другого двигателя большей мощности.

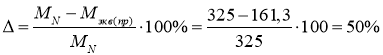

Запас по нагреву:

. (59)

. (59)

Условие Мэкв(пр)![]() МN выполняется, выбранный двигатель проходит по нагреву.

МN выполняется, выбранный двигатель проходит по нагреву.

4 ВЫБОР СИЛОВОГО ПРЕОБРАЗОВАТЕЛЬНОГО УСТРОЙСТВА ДЛЯ ПИТАНИЯ ДВИГАТЕЛЯ, ВЫБОР КОМПЛЕКТУЮЩЕГО ОБОРУДОВАНИЯ И РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ СИЛОВОЙ ЧАСТИ ЭЛЕКТРОПРИВОДА

Для обеспечения необходимого режима работы двигателя постоянного тока независимого возбуждения, рассмотренного выше, используется двухкомплектный тиристорный преобразователь. Каждый комплект ТП собран по трёхфазной мостовой схеме и связь между комплектами осуществлена по встречно – параллельной схеме.

Двухкомплектные преобразователи могут выполняться с совместным и раздельным управлением комплектами. При раздельном управлении работает всегда только один комплект преобразователя, а на тиристоры второго импульсы управления не подаются. Механические характеристики двигателя, питаемого от такого преобразователя, имеют нелинейные участки, что объясняется работой преобразователя в режиме прерывистых токов. Режим прерывистых токов имеет место при относительно малых значениях тока нагрузки, поэтому при работе ЭД с большим диапазоном изменения момента нагрузки и при частых реверсах использовать двухкомплектный преобразователь с раздельным управлением нецелесообразно. Однако, величину зоны прерывистых токов можно значительно уменьшить включением сглаживающего дросселя, но это увеличит инерционность электропривода, и в замкнутой системе ЭП для обеспечения заданного быстродействия необходимо будет выбрать некомпенсированную постоянную времени ![]() меньшей, чем в случае отсутствия сглаживающего фильтра. Величина

меньшей, чем в случае отсутствия сглаживающего фильтра. Величина ![]() может получиться нереализуемой. Кроме этого, при раздельном управлении необходима бестоковая пауза 5 – 10 мс. на переключение комплектов при реверсе тока, поэтому преобразователи с раздельным управлением используются для питания тех механизмов, где по условиям технологического процесса эта пауза допустима. В преобразователях, с совместным управлением комплектами, одновременно работают оба комплекта: один – в выпрямительном, другой – в инверторном режиме, и между комплектами, протекает уравнительный ток. Для уменьшения его величины в состав преобразователя необходимо ввести уравнительные дроссели. Принимаем для ЭП раздельное управление комплектами тиристорного преобразователя.

может получиться нереализуемой. Кроме этого, при раздельном управлении необходима бестоковая пауза 5 – 10 мс. на переключение комплектов при реверсе тока, поэтому преобразователи с раздельным управлением используются для питания тех механизмов, где по условиям технологического процесса эта пауза допустима. В преобразователях, с совместным управлением комплектами, одновременно работают оба комплекта: один – в выпрямительном, другой – в инверторном режиме, и между комплектами, протекает уравнительный ток. Для уменьшения его величины в состав преобразователя необходимо ввести уравнительные дроссели. Принимаем для ЭП раздельное управление комплектами тиристорного преобразователя.

Главным преимуществом мостовой схемы по отношению к нулевой схеме включения тиристоров в преобразователе является то, что в ней в два раза выше импульсивность схемы (p=6), следовательно, меньше амплитуда переменной составляющей выходного напряжения. Это, в свою очередь, потребует значительно меньшую индуктивность сглаживающего реактора. Кроме того, в нулевой схеме должен быть использован трансформатор, вторичная обмотка которого, соединённая в «звезду», обеспечит «0» схемы.

4.1 Выбор тиристорного преобразователя

Для обеспечения реверса двигателя и рекуперации энергии в тормозных режимах выбираем двухкомплектный реверсивный преобразователь для питания цепи якоря. Принимаем встречно-параллельную схему соединения комплектов и раздельное управление комплектами. Выбираем трехфазную мостовую схему тиристорного преобразователя, стандартный преобразователь, входящий в состав комплектного тиристорного электропривода КТЭУ.

![]() ;

;

![]() .

.

Принимаем: КТЭУ – UdN/IdN – АБВГД – УХЛ4 [1, C.9]:

- UdN = 230 В;

- IdN = 200 А.

Выберем способ связи тиристорного преобразователя с сетью. Питание силовых цепей в электроприводах КТЭУ с номинальными токами до 1000 А осуществляется от трехфазной сети переменного тока с линейным напряжением Uc=380 В через понижающий трансформатор или токоограничивающий реактор. Выбор способа связи преобразователя с сетью зависит от номинального напряжения якоря двигателя (или пары двигателей). Если номинальное напряжение якоря равно 440 В, то целесообразно использовать бестрансформаторное питание через токоограничивающий реактор. Если номинальное напряжение якоря равно 220 В, применяется понижающий трансформатор.

Если IdN![]() 200 А, то питание цепи возбуждения в электроприводе КТЭУ выполняется от однофазной сети переменного тока с напряжением 380 В через мостовой выпрямитель. При больших номинальных токах – от трехфазной сети с напряжением 380 В через нереверсивный мостовой тиристорный преобразователь. Если выбран двухдвигательный привод, то обмотки возбуждения двигателей соединяются параллельно.

200 А, то питание цепи возбуждения в электроприводе КТЭУ выполняется от однофазной сети переменного тока с напряжением 380 В через мостовой выпрямитель. При больших номинальных токах – от трехфазной сети с напряжением 380 В через нереверсивный мостовой тиристорный преобразователь. Если выбран двухдвигательный привод, то обмотки возбуждения двигателей соединяются параллельно.

4.2 Выбор силового трансформатора

При трансформаторном варианте связи с сетью следует выбрать трансформатор типа ТСП – трехфазный двухобмоточный сухой с естественным воздушным охлаждением открытого исполнения (или ТСЗП – защищенного исполнения).

Номинальное линейное напряжение вентильных обмоток трансформатора:

![]() . (60)

. (60)

Номинальный вторичный ток трансформатора I2N должен соответствовать номинальному току тиристорного преобразователя IdN. Эти токи для трехфазной мостовой схемы преобразователя связаны по формуле:

![]() . (61)

. (61)

Выпишем данные выбранного трансформатора:

- тип трансформатора – ТСП – 25/0,7 – УХАУ [2, c.270];

- схему соединения первичных и вторичных обмоток - ![]() ;

;

- номинальную мощность - Sт = 29,1 кВА;

- номинальное линейное напряжение первичных обмоток U1N=380 В;

- номинальное линейное напряжение вторичных обмоток U2N=200 В;

- номинальный линейный ток вторичных обмоток I2N = 100 А;

- мощность потерь короткого замыкания Pк = 1100 Вт;

- относительное напряжение короткого замыкания Uк = 5,5 % .

4.3 Расчет параметров трансформатора

Коэффициент трансформации:

![]() . (62)

. (62)

Номинальный линейный ток первичных обмоток:

![]() . (63)

. (63)

Активное сопротивление обмоток одной фазы трансформатора:

![]() . (64)

. (64)

Активная составляющая напряжения короткого замыкания:

![]() . (65)

. (65)

Реактивная составляющая напряжения короткого замыкания:

![]() . (66)

. (66)

Индуктивное сопротивление обмоток фазы трансформатора:

![]() . (67)

. (67)

Сопротивление RT и XT представляют собой сумму сопротивлений (соответственно активного и индуктивного) первичной обмотки, приведённого к вторичной цепи и вторичной обмотки в эквивалентной схеме (![]() ).

).

Индуктивность обмоток одной фазы трансформатора:

Lт = ![]() , (68)

, (68)

где Ωс – угловая частота сети (при частоте питающей сети 50 Гц ;

Ωс=![]() =

=![]() 314 рад/с).

314 рад/с).

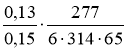

4.4 Выбор сглаживающего реактора

Индуктивность сглаживающего реактора выбирается из условия ограничения пульсаций тока якоря на допустимом уровне. Суммарная индуктивность якорной цепи должна быть:

![]() ,

,![]() (69)

(69)

где Eпо – ЭДС преобразователя при α = 0, Епо = U2N ∙ Kе = 205 ∙ 1,35 =277В

p = 6 – пульсность преобразователя для мостовой трёхфазной схемы ТП;

kv = 0,13 – коэффициент пульсаций напряжения (для мостовой трёх-

фазной схемы ТП);

k1(доп) – допустимый коэффициент пульсации тока якоря;

k1(доп) = 0,07 – для двигателей серии 4П;

k1(доп) = 0,07 – для двигателей серии Д,

где Ке – коэффициент выпрямленного напряжения (для трехфазной мостовой схемы Ке = 1,35)

Lяц = =0,001 Гн = 1 мГн. (70)

=0,001 Гн = 1 мГн. (70)

Т.к. ![]() то нет необходимости в сглаживающем фильтре.

то нет необходимости в сглаживающем фильтре.

4.5 Разработка принципиальной электрической схемы силовой части электропривода

В состав комплектного тиристорного ЭП входят:

- электродвигатель постоянного тока с тахогенератором и центробежным выключателем (при необходимости);

- ТП для питания якоря электродвигателя, состоящий из силовых тиристоров с системой охлаждения, защитных предохранителей, разрядных и защитных *** - цепей, СИФУ, устройств выделения аварийного режима, контроля предохранителей и защиты от перенапряжений;

- ТП для питания обмотки возбуждения; силовой трансформатор или анодный реактор;

- коммутационная и защитная аппаратура в цепях постоянного и переменного тока (автоматические выключатели, линейные контакторы, рубильники);

- сглаживающий реактор в цепи постоянного тока (при необходимости);

- устройство динамического торможения (при необходимости);

- система управления электроприводом; комплект аппаратов, приборов и устройств, обеспечивающих оперативное управление, контроль состояния и сигнализацию электропривода.

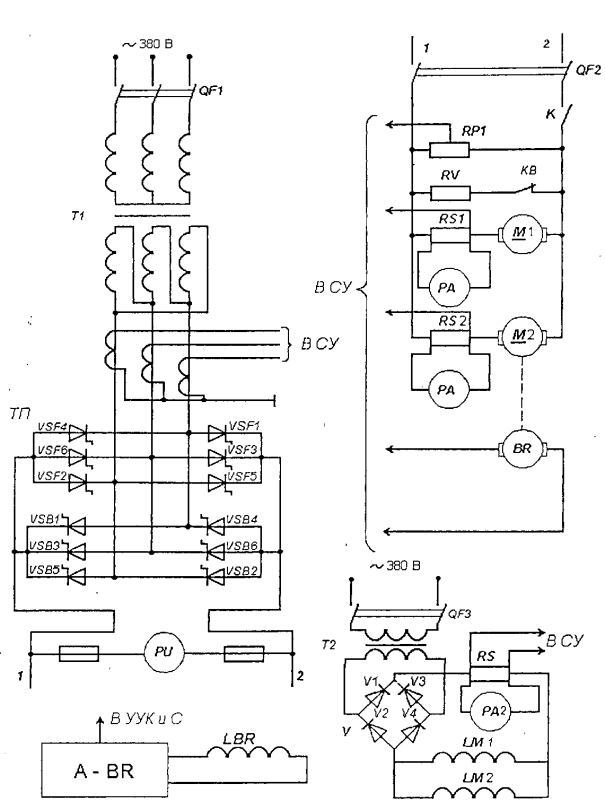

На рис.8 приведена принципиальная схема реверсивного электропривода серии КТЭУ на ток до 200 А. Тиристорный преобразователь ТП, состоящий из двух встречновключенных мостов VSF, VSB, получает питание от сети 380 через автоматический выключатель QF1 и анодный реактор LF (или трансформатор ТМ). На стороне постоянного тока защита осуществляется автоматическим выключателем QF1. Линейный контактор КМ служит для частой коммутации якорной цепи (при необходимости), динамическое торможение электродвигателя М осуществляется через контактор KV и резистор RV. Трансформатор Т1 и диодный мост V служат для питания обмотки возбуждения двигателя LM. Тахогенератор BR возбуждается от отдельного узла A-BR; имеется также узел питания электромагнитного тормоза YB. Система управления СУ по сигналам оператора с пульта управления ПУ, сигналом о состоянии коммутационных и защитных аппаратов, получаемых из узлов управлений этими аппаратами и сигнализации УУК и С, сигналом из общей схемы управления технологическим агрегатом СУТА, сигналом о токе якоря и токе возбуждения, получаемым с пунктов RS1, RS2. сигналом о напряжении на якоре электродвигателя, снимаемом с потенциометра RP1, сигналом о скорости, формируемым тахогенератором BR, выдает сигналы управления в СИФУ, УУКиС и на пульт управления ПУ. Узел управления коммутационной аппаратурой и сигнализации УУКиС по командам оператора и сигналом от СУ выключает или выключает аппараты QF1-QF3, KM, KV, а также осуществляет сигнализацию о состоянии этих и других защитных аппаратов.

Сигналы задания и обратных связей в СУ гальванически разделяются от внешних протяженных цепей или цепей с высоким потенциалом. Система управления СУ через гальванические разделители выдает в СУТА значения необходимых регулируемых параметров (скорости, тока и др.) Устройство УУКиС получает сигналы от ПУ, датчиков, СУТА через двухпозиционные гальванические разделители и преобразователи напряжения высокого уровня в напряжение низкого уровня, используемое в системе. Устройство УУКиС выдает на пульт управления и в СУТА двухпозиционные логические или контактные сигналы: о готовности электропривода к работе, состояние аварийной и предупреждающей сигнализации, нулевой скорости или достижении некоторой заданной скорости и т.п.

Рисунок 8 - Принципиальная схема реверсивного электропривода серии КТЭУ на ток до 200А

4.5 Расчет параметров силовой части электропривода в абсолютных единицах

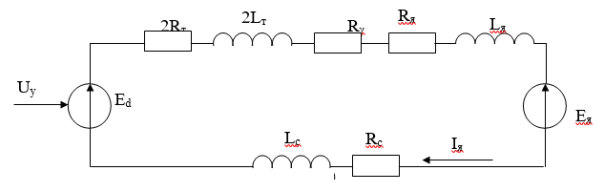

Главную цепь системы «тиристорный преобразователь – двигатель» можно представить в виде схемы замещения (рис.9). В главной цепи действуют ЭДС преобразователя Ed и ЭДС якоря двигателя Ея. На схеме замещения показаны активные сопротивления якорной цепи двигателя Rя, сглаживающего реактора Rc, двух фаз трансформатора 2Rт, а также фиктивное сопротивление R, обусловленное коммутацией тиристоров. Кроме того, представлены индуктивности якорной цепи двигателя Lя, сглаживающего реактора Lc и двух фаз трансформатора 2Lт. Направления тока и ЭДС соответствуют двигательному режиму электропривода (см. рис.9).

Рисунок 9 - Схема замещения главной цепи

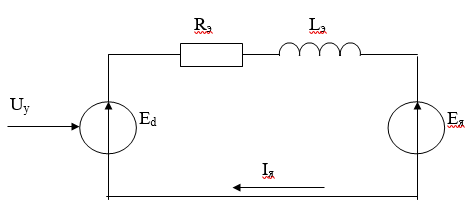

От исходной схемы замещения переходим к эквивалентной схеме (рис.10), где все индуктивности объединяются в одну эквивалентную индуктивность Lэ, а все активные сопротивления – в одно эквивалентное сопротивление Rэ.

Рисунок 10 - Эквивалентная схема замещения главной цепи

Определим параметры силовой части в абсолютных (т.е. физических) единицах.

Фиктивное сопротивление преобразователя, обусловленное коммутацией тиристоров:

Rγ=![]() . (71)

. (71)

Эквивалентное сопротивление главной цепи:

Rэ=Rя +Rс +Rγ+2Rт =0,287+0+0,053+2∙0,05=0,45 Ом. (72)

Эквивалентная индуктивность главной цепи:

Lэ=Lя +Lс+2Lт=0,012+0+2∙0,18∙10−3 = 0,0104 Гн. (73)

Электромагнитная постоянная времени главной цепи:

![]() с. (74)

с. (74)

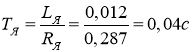

Электромагнитная постоянная времени цепи якоря двигателя:

. (75)

. (75)

Коэффициент передачи преобразователя:

![]() . (76)

. (76)

где Uу max – напряжение на входе системы импульсно-фазового управления тиристорного преобразователя (напряжение управления), при котором угол управления равен нулю и ЭДС преобразователя в режиме непрерывного тока максимальна. В проекте примем Uу max=10 В.

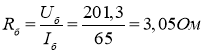

4.4 Выбор базисных величин системы относительных единиц

При рассмотрении модели силовой части электропривода как объекта управления параметры и переменные электропривода удобно перевести в систему относительных единиц. Переход к относительным единицам осуществляется по формуле:

, (77)

, (77)

где Y – значение в абсолютных (физических) единицах; Yб – базисное значение (также в абсолютных единицах); y – значение в относительных единицах.

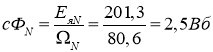

Принимаем следующие основные базисные величины силовой части электропривода:

- базисное напряжение Uб = EяN=201,3 В;

- базисный ток Iб = IяN=65 А;

- базисную скорость Ωб = ΩN=80.6 с-1;

- базисный момент Мб = MN=162,5 Нм;

- базисный магнитный поток сФб =сФN=2,5 Вб.

Базисный ток и базисное напряжение регулирующей части электропривода выбираются так, чтобы они были соизмеримы с реальными уровнями токов и напряжений в регулирующей части. В проекте рекомендуется принять:

- базисное напряжение системы регулирования Uбр= 10 В;

- базисный ток системы регулирования Iбр=0,5 мА.

Рассчитаем производные базисные величины:

- базисное сопротивление для силовых цепей:

; (78)

; (78)

- базисное сопротивление для системы регулирования:

![]() . (79)

. (79)

Механическая постоянная времени электропривода зависит от суммарного момента инерции и принятых базисных значений скорости и момента:

. (80)

. (80)

4.5 Расчет параметров силовой части электропривода в относительных единицах

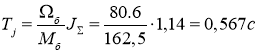

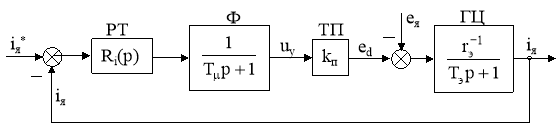

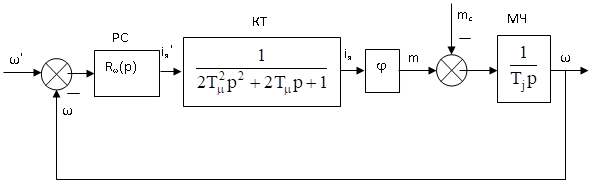

На рис.11 показана структурная схема модели силовой части электропривода как объекта управления. Переменные модели выражены в относительных единицах. В модель входят следующие звенья:

- тиристорный преобразователь (ТП) – пропорциональное звено с коэффициентом передачи kп;

- главная цепь (ГЦ) – апериодическое звено с электромагнитной постоянной времени Тэ и коэффициентом передачи, равным ![]() , т.е. эквивалентной проводимости главной цепи в относительных единицах;

, т.е. эквивалентной проводимости главной цепи в относительных единицах;

- механическая часть (МЧ) – интегрирующее звено с механической постоянной времени Tj;

- звенья умножения на магнитный поток φ (поток рассматривается в модели как постоянный параметр).

Входные величины модели представляют собой управляющее воздействие uу (сигнал управления на входе преобразователя) и возмущающее воздействие mc (момент статического сопротивления на валу двигателя).

Переменными модели являются:

- ЭДС преобразователя ed;

- ЭДС якоря двигателя eя;

- ток якоря двигателя iя;

- электромагнитный момент двигателя m;

- угловая скорость двигателя ω.

Рисунок 11 - Структурная схема объекта управления

Определим параметры электропривода в относительных единицах:

- коэффициент передачи преобразователя:

![]() ; (81)

; (81)

- эквивалентное сопротивление главной цепи:

![]() ; (82)

; (82)

- сопротивление цепи якоря двигателя:

![]() ; (83)

; (83)

- магнитный поток двигателя:

![]() . (84)

. (84)

Рассчитаем коэффициенты передачи датчиков в абсолютных единицах так, чтобы при максимальном значении величины, измеряемой датчиком, напряжение на выходе датчика было равно базисному напряжению регулирующей части.

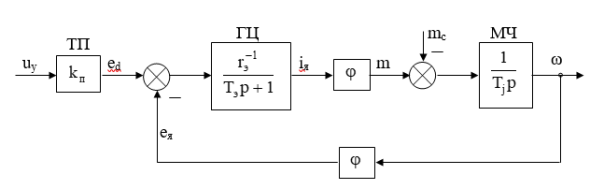

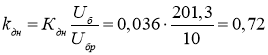

Коэффициент передачи датчика тока:

![]() , (85)

, (85)

где, Iя(max) – максимальный ток якоря по перегрузочной способности двигателя. Максимальный ток определяется по формуле:

. (86)

. (86)

Коэффициент передачи датчика напряжения:

![]() . (87)

. (87)

Коэффициент передачи датчика скорости:

![]() . (88)

. (88)

Рассчитаем коэффициенты датчиков в относительных единицах.

Коэффициент передачи датчика тока:

![]() . (89)

. (89)

Коэффициент передачи датчика напряжения:

. (90)

. (90)

Коэффициент передачи датчика скорости:

. (91)

. (91)

5. ПРОЕКТИРОВАНИЕ САУ

5.1 Выбор типа системы управления электроприводом

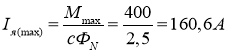

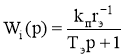

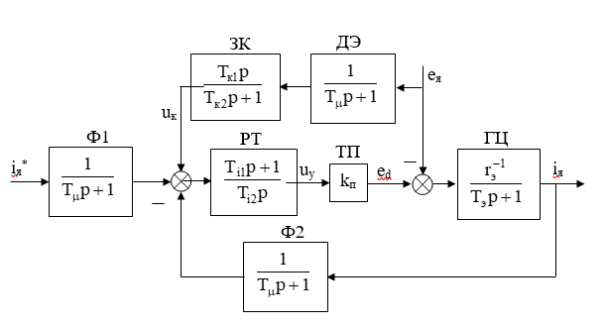

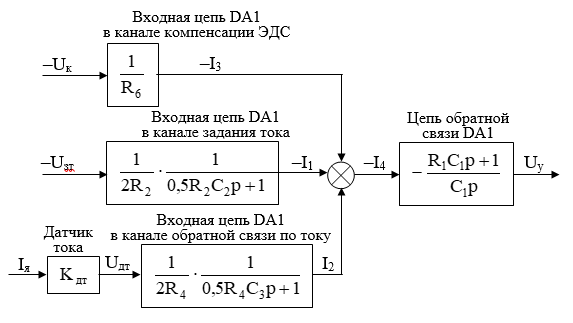

Рассмотрим функциональную схему системы управления электроприводом (рис.12). Система управления электроприводом представляет собой двухконтурную систему автоматического регулирования (САР) скорости. Внутренним контуром системы является контур регулирования тока якоря, внешним и главным контуром – контур регулирования скорости.

Для проектируемого электропривода выбираем однократную систему регулирования скорости. Однократная САР скорости по сравнению с двукратной не обладает астатизмом по возмущающему воздействию (моменту сопротивления), однако для проектируемой системы обеспечение такого астатизма не требуется. Однократная САР скорости обладает лучшими динамическими свойствами по сравнению с двукратной САР. Для контуров регулирования тока якоря и скорости применяется настройка на модульный оптимум. Данную настройку обеспечивают пропорционально-интегральный регулятор тока (РТ) и пропорциональный регулятор скорости (РС). Плавное ускорение и замедление привода обеспечиваются с помощью задатчика интенсивности (ЗИ). Для разгона или торможения привода задатчик интенсивности формирует линейно изменяющийся во времени сигнал задания на скорость.

Сигналы обратных связей поступают в систему регулирования от датчиков тока якоря (ДТ), напряжения якоря (ДН) и скорости (ДС). Датчики состоят из измерительного элемента и устройства согласования. Измерительным элементом для датчика тока якоря является шунт в цепи якоря Rш, для датчика напряжения – делитель напряжения Rд, для датчика скорости – тахогенератор (ТГ). Устройство согласования обеспечивает необходимый коэффициент передачи датчика и гальваническую развязку силовых цепей от цепей управления. Косвенный датчик ЭДС (ДЭ) вычисляет ЭДС якоря по сигналам датчиков тока и напряжения. Сигнал ЭДС через звено компенсации (ЗК) подается на вход регулятора тока, что требуется для компенсации отрицательного влияния ЭДС якоря на процессы в контуре тока.

Некомпенсируемая постоянная времени Tμ закладывается в фильтрах Ф1 и Ф2. Эти фильтры обеспечивают защиту объекта управления от высокочастотных помех. Величина Tμ, принятая при проектировании системы, определяет быстродействие контура регулирования тока и всей системы в целом.

Управляющим воздействием на объект управления (силовую часть электропривода) является напряжение управления Uу. Напряжение управления подается на вход системы импульсно-фазового управления тиристорного преобразователя, которая регулирует угол управления, т.е. фазу подачи управляющих импульсов на тиристоры.

Нелинейные элементы НЭ1 и НЭ2 предназначены для ограничения координат системы. Элемент НЭ1 ограничивает выходной сигнал регулятора тока, а следовательно, напряжение управления преобразователя и его выходную ЭДС. Элемент НЭ2 ограничивает выходной сигнал регулятора скорости, тем самым ограничивается сигнал задания тока и сам ток якоря.

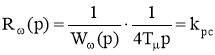

5.2 Расчет регулирующей части контура тока якоря

Система автоматического регулирования тока якоря, анализ ее свойств, методика синтеза регулятора тока подробно рассмотрены в учебном пособии Р.Т. Шрейнера «Системы подчиненного регулирования электроприводов» [5].

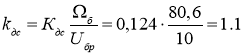

Рассмотрим структуру и выполним расчет параметров модели контура тока, используя систему относительных единиц. Структурная схема контура тока представлена на рис.13. В контуре тока находятся звенья регулятора тока (РТ), фильтра (Ф), тиристорного преобразователя (ТП) и главной цепи (ГЦ). На структурной схеме фильтр показан внутри контура, что эквивалентно наличию фильтра в цепи задания и обратной связи (см. рис.12). Обратная связь по току при рассмотрении относительных величин принимается единичной. На процессы в контуре тока влияет ЭДС якоря двигателя, которую можно считать возмущающим воздействием. При отсутствии ЭДС якоря (якорь неподвижен) в контуре тока можно рассматривать одно звено объекта управления с передаточной функцией:

(93)

(93)

Рисунок 13 - Структурная схема контура регулирования тока якоря

К выбору постоянной времени ![]() :

:

![]() , (94)

, (94)

где ![]() - максимально допустимое значение статической ошибки в о.е. согласно требованиям к ЭП;

- максимально допустимое значение статической ошибки в о.е. согласно требованиям к ЭП;

![]() - максимальный статический момент в о.е.

- максимальный статический момент в о.е.

Некомпенсируемую постоянную времени Tμ рекомендуется принять в пределах 0,004–0,01 с. В данном случае принимаем ![]() = 0,01 с.

= 0,01 с.

При синтезе регулятора тока влияние ЭДС якоря не учитывается. Передаточная функция регулятора тока находится по условию настройки контура на модульный оптимум:

![]() . (95)

. (95)

Получаем передаточную функцию ПИ-регулятора. Из (94)-(95) следует, что параметры регулятора тока находятся по следующим формулам:

Тi1=Tэ=0,023 с ; (96)

![]() . (97)

. (97)

Контур регулирования тока при настройке на модульный оптимум описывается передаточной функцией фильтра Баттерворта 2-го порядка:

![]() . (98)

. (98)

Влияние ЭДС якоря приводит к появлению статической ошибки по току, что ухудшает качество системы. Для компенсации данного влияния вводится положительная обратная связь по ЭДС якоря. Структурная схема контура тока с компенсацией ЭДС представлена на рис.14. При выносе фильтра из контура он должен оказаться в цепи задания на ток (Ф1), в цепи обратной связи по току (Ф2) и в цепи обратной связи по ЭДС, где его удобно объединить с датчиком ЭДС. Таким образом, датчик ЭДС имеет небольшую инерционность, что является необходимым, т.к. безынерционный датчик ЭДС реализовать невозможно.

Рисунок 14 - Структурная схема контура тока с компенсацией ЭДС

Компенсирующий сигнал uк подается на вход регулятора тока, а не непосредственно в точку действия ЭДС якоря (между звеньями ТП и ГЦ). Поэтому влияние звеньев регулятора тока и преобразователя на прохождение компенсирующего сигнала необходимо устранить. Это достигается за счет включения в цепь обратной связи по ЭДС звена компенсации. Передаточная функция звена компенсации определяется по формуле:

![]() . (99)

. (99)

Таким образом, звено компенсации является реальным дифференцирующим звеном. Из (96)–(98) и (99) следует, что параметры звена компенсации находятся по следующим формулам:

![]() ; (100)

; (100)

Тк2= Tэ=0,023 с.

В результате компенсации ЭДС статическая ошибка по току устраняется.

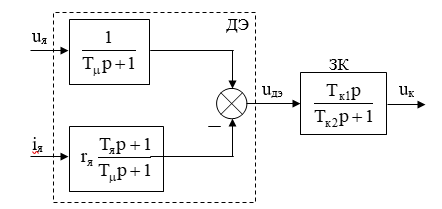

ЭДС якоря двигателя недоступна для прямого измерения. Косвенный датчик ЭДС якоря использует сигналы тока и напряжения якоря. Связь между током, напряжением и ЭДС якоря следует из уравнения электрического равновесия для якорной цепи. В области изображений по Лапласу это уравнение имеет вид:

eя(p) = uя(р) – rя (Tяр+1)iя(p). (101)

Реализовать датчик ЭДС в полном соответствии с (101) невозможно, т.к. требуется идеальное форсирующее звено. Поэтому внесем в датчик инерционное звено с постоянной времени Tμ. В результате уравнение датчика ЭДС принимает вид:

![]() . (102)

. (102)

В статическом режиме формулы (101) и (102) дают одинаковый результат. Уравнению (102) соответствует структурная схема датчика ЭДС, показанная на рис.15. Также на рис.15 показано звено компенсации.

Рисунок 15 - Структурная схема датчика ЭДС и звена компенсации

В аналоговых системах автоматического управления электроприводами реализация регуляторов и других преобразователей сигналов осуществляется на базе операционных усилителей.

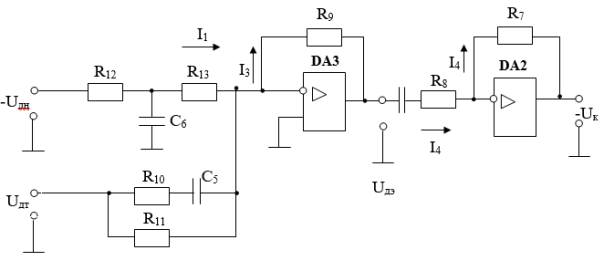

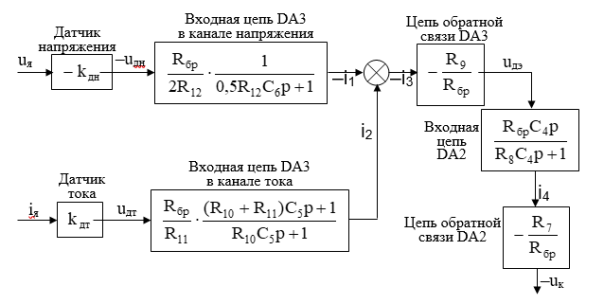

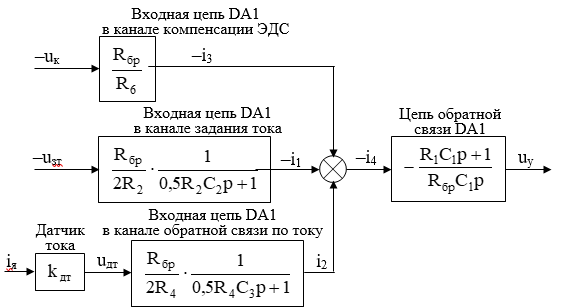

Принципиальная схема датчика ЭДС и звена компенсации показана на рис.16. Фильтр в канале напряжения реализуется на элементах R12, R13, C6. Форсирующее звено в канале тока реализуется на элементах R10, R11, C5. Операционный усилитель DA3 предназначен для суммирования сигналов в датчике ЭДС, что осуществляется путем суммирования токов I1 и I2. Звено компенсации выполнено на операционном усилителе DA2. Элементы входной цепи и цепи обратной связи усилителя DA2 R8, R7, C4 обеспечивают реализацию свойств реального дифференцирующего звена.

Рисунок 16 - Принципиальная схема датчика ЭДС и звена компенсации

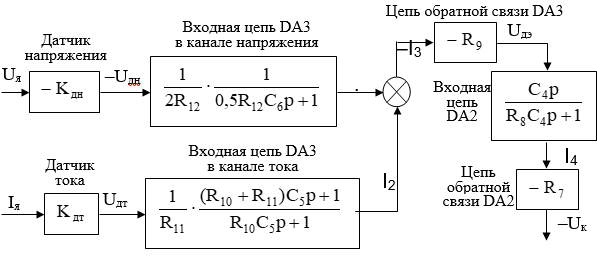

На рис.17 представлена структурная схема для абсолютных величин токов и напряжений, которая соответствует принципиальной схеме, показанной на рис.16. При ее составлении было принято, что сопротивления R12 и R13 одинаковы.

Рисунок 17 - Структурная схема датчика ЭДС и звена компенсации для абсолютных величин

От структурной схемы для абсолютных величин перейдем к структурной схеме для относительных величин (рис.18). На данной схеме показаны относительные коэффициенты датчиков напряжения и тока. При переходе от абсолютных величин к относительным величинам в передаточных функциях входных цепей операционных усилителей появляется сопротивление Rбр. В передаточных функциях цепей обратной связи операционных усилителей появляются обратные величины 1/Rбр.

Рис.18. Структурная схема датчика ЭДС и звена компенсации

для относительных величин

Сопоставляя структурные схемы, показанные на рис.14 и 18, получим соотношения между параметрами математической модели датчика ЭДС и звена компенсации в относительных единицах и параметрами элементов принципиальной схемы.

Необходимые коэффициенты передачи обеспечиваются при выполнении условий:

![]() ; (103)

; (103)

![]() ; (104)

; (104)

![]() . (105)

. (105)

Требуемые значения постоянных времени обеспечиваются при выполнении условий:

![]() ; (106)

; (106)

![]() ; (107)

; (107)

![]() ; (108)

; (108)

![]() . (109)

. (109)

Из записанных соотношений выразим и рассчитаем параметры элементов принципиальной схемы (сопротивления и емкости):

![]() ; (110)

; (110)

![]() ; (111)

; (111)

![]() ; (112)

; (112)

![]() ; (113)

; (113)

![]() ; (114)

; (114)

![]() ; (115)

; (115)

![]() . (116)

. (116)

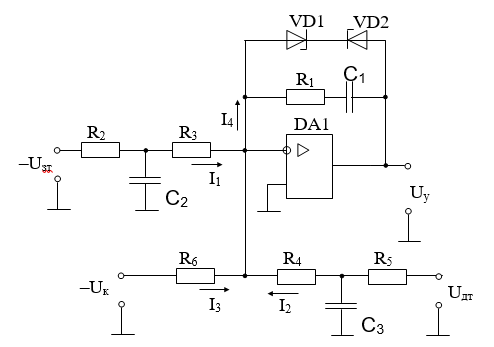

На рис.19 показана принципиальная схема регулятора тока и его входных цепей. Регулятор тока выполнен на операционном усилителе DA1. Последовательное включение в цепь обратной связи усилителя DA1 сопротивления R1 и емкости C1 обеспечивает пропорционально-интегральный тип регулятора. На входе усилителя DA1 суммируются три сигнала, приходящие по каналам задания на ток, обратной связи по току и по каналу компенсации ЭДС, путем суммирования токов I1, I2 и I3. В цепи задания на ток и в цепи обратной связи по току установлены фильтры на элементах R2, R3, C2 и R4, R5, C3 соответственно. Нелинейный элемент НЭ1 реализуется на стабилитронах VD1 и VD2.

Рис.19. Принципиальная схема регулятора тока и его входных цепей

На рис.20 представлена структурная схема для абсолютных величин токов и напряжений, которая соответствует принципиальной схеме, показанной на рис.16. При составлении структурной схемы предполагалось, что сопротивления R2 и R3, а также R4 и R5 одинаковы. От структурной схемы для абсолютных величин перейдем к структурной схеме для относительных величин (рис.21).

Рис.20. Структурная схема регулятора тока и его входных цепей

для абсолютных величин

Рис.21. Структурная схема регулятора тока и его входных цепей

для относительных величин

Сопоставляя структурные схемы (см. рис.14 и 21), получим соотношения между параметрами математической модели регулирующей части контура тока в относительных единицах и параметрами принципиальной схемы.

Для обеспечения единичных коэффициентов передачи в каналах задания тока, обратной связи по току и компенсации ЭДС должны выполняться условия:

. (117)

. (117)

Требуемые значения постоянных времени обеспечиваются при выполнении условий:

![]() ; (118)

; (118)

![]() ; (119)

; (119)

![]() . (120)

. (120)

Из записанных соотношений выразим и рассчитаем параметры элементов принципиальной схемы (сопротивления и емкости):

(121)

(121)

(122)

(123)

(124)

(125)

(126)

(127)

5.3 Расчет регулирующей части контура скорости

Однократная система автоматического регулирования скорости, анализ ее свойств, методика синтеза регулятора скорости подробно рассмотрены в учебном пособии [5].

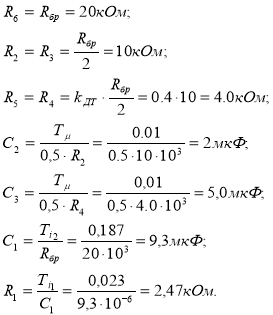

Рассмотрим структуру и выполним расчет параметров модели контура скорости, используя систему относительных единиц. Структурная схема контура регулирования скорости представлена на рис.22. Контур регулирования тока якоря при его настройке на модульный оптимум рассматриваем как одно звено с передаточной функцией (99). Контур скорости включает в себя звено регулятора скорости (РС), звено контура тока якоря (КТ), звено умножения на поток и звено механической части привода (МЧ). Обратная связь по скорости при рассмотрении относительных величин принимается единичной. На объект управления действует возмущающее воздействие – момент статического сопротивления, создаваемый нагрузкой на валу двигателя.

Рис.22. Структурная схема контура регулирования скорости

При синтезе регулятора скорости считаем, что момент статического сопротивления равен нулю (режим идеального холостого хода двигателя). При условии mc=0 объект управления в контуре скорости представляется одним звеном:

. (129)

. (129)

Передаточная функция регулятора скорости находится по условию настройки контура на модульный оптимум:

. (130)

. (130)

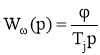

Получаем передаточную функцию П-регулятора. Коэффициент передачи регулятора скорости согласно (129)–(130) находится по формуле:

![]() . (131)

. (131)

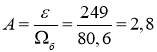

Однократная САР скорости является статической по возмущающему воздействию, поэтому в результате появления нагрузки на валу двигателя появляется статическая ошибка по скорости. Определим величину максимальной статической ошибки по скорости:

![]() , (132)

, (132)

где mc(max) – максимальный по модулю статический момент на валу двигателя в относительных единицах (см. нагрузочную диаграмму двигателя).

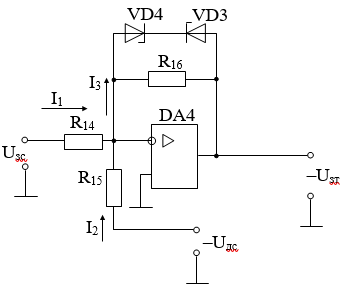

Принципиальная схема регулирующей части контура скорости представлена на рис.23. Регулятор скорости выполнен на операционном усилителе DA4. Суммирование сигнала задания на скорость и сигнала обратной связи по скорости осуществляется путем суммирования токов I1 и I2. Включение в цепь обратной связи усилителя DA4 сопротивления R16 обеспечивает пропорциональный тип регулятора. Стабилитроны VD3, VD4 реализуют нелинейный элемент НЭ2.

Рис.23. Принципиальная схема регулирующей части

контура скорости

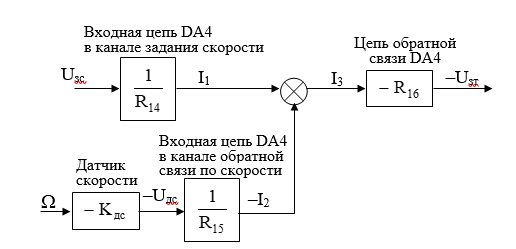

На рис.24 показана структурная схема для абсолютных величин токов и напряжений, соответствующая принципиальной схеме на рис.20.

Рис.24. Структурная схема регулирующей части контура скорости для абсолютных величин

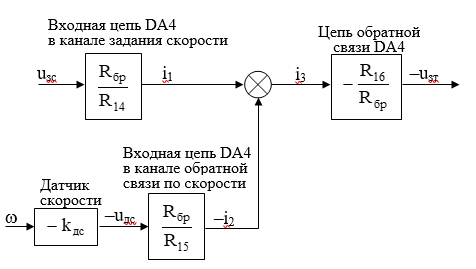

От структурной схемы для абсолютных величин перейдем к структурной схеме для относительных величин (рис.25).

Рис.25. Структурная схема регулирующей части контура скорости для относительных величин

Сопоставляя структурные схемы (см. рис.22 и 25), получим соотношения между параметрами математической модели регулирующей части контура скорости в относительных единицах и параметрами элементов принципиальной схемы.

Для обеспечения единичных коэффициентов передачи в каналах задания скорости и обратной связи по скорости должны выполняться условия:

.

.

Для обеспечения требуемого коэффициента передачи регулятора скорости должно выполняться условие:

.

.

Из записанных соотношений следует выразить и рассчитать сопротивления R14, R15 и R16.

R14 = Rбр = 20 кОм;

R15 = kдс ∙ Rбр = 1∙20 =20 кОм;

R16 = kрс ∙ Rбр = 18,15 ∙ 20 = 363 кОм.

5.4 Расчет задатчика интенсивности

Расчет параметров математической модели задатчика интенсивности.

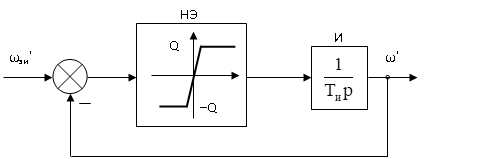

Задатчик интенсивности предназначен для формирования линейно изменяющегося во времени сигнала задания на скорость с определенным темпом. Структурная схема задатчика представлена на рис.26. Темп изменения выходного сигнала задатчика определяется уровнем ограничения Q нелинейного элемента (НЭ) и постоянной времени Ти интегратора (И).

Рис.26. Структурная схема задатчика интенсивности

Определим параметры математической модели задатчика интенсивности в относительных единицах.

Темп задатчика:

. (133)

. (133)

Уровень ограничения нелинейного элемента (принимается): Q=0.9.

Постоянная времени интегрирующего звена ЗИ:

![]() с. (134)

с. (134)

Коэффициент передачи в линейной зоне нелинейного элемента (принимается):

Кл=100.

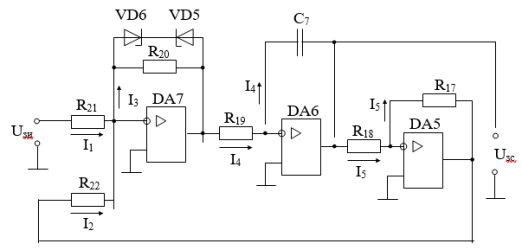

Принципиальная схема задатчика интенсивности представлена на рис.27. Нелинейный элемент реализуется на операционном усилителе DA7. Ограничение выходного сигнала обеспечивается за счет включения в цепь обратной связи усилителя DA7 стабилитронов VD5 и VD6. Интегратор реализуется на операционном усилителе DA6. Емкость С7 в цепи обратной связи усилителя DA6 определяет постоянную времени интегратора. Усилитель DA5 предназначен для инвертирования сигнала, чтобы обеспечить отрицательную обратную связь, охватывающую нелинейный элемент и интегратор (см. рис.26).

Рис.27. Принципиальная схема задатчика интенсивности

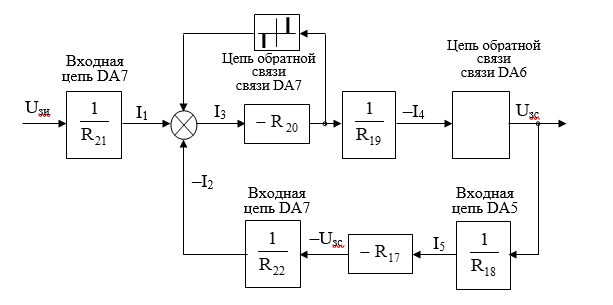

На рис.28 показана структурная схема для абсолютных величин токов и напряжений, соответствующая принципиальной схеме на рис.24.

Рис.28. Структурная схема задатчика интенсивности для абсолютных величин

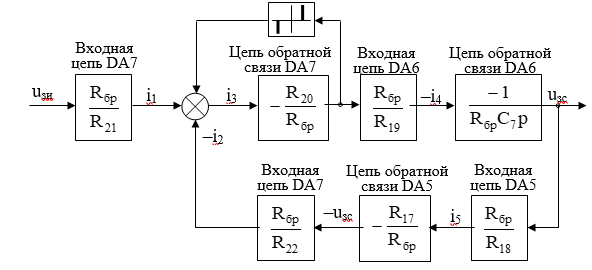

От структурной схемы задатчика интенсивности для абсолютных величин перейдем к структурной схеме для относительных величин (рис.29).

Рис.29. Структурная схема задатчика интенсивности для относительных величин

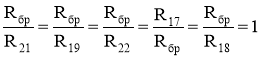

Из сравнения структурных схем задатчика интенсивности (см. рис.26 и 29) получим соотношения между параметрами математической модели и параметрами элементов принципиальной схемы задатчика.

Для обеспечения требуемой постоянной времени интегратора должно выполняться условие RбрС7 = Ти.

Для обеспечения требуемого коэффициента передачи в линейной зоне нелинейного элемента должно выполняться условие

.

.

Остальные сопротивления в схеме задатчика должны быть таковы, чтобы обеспечить единичные коэффициенты передачи. Для этого должны выполняться следующие условия:

.

.

Отсюда:

(135)

(135)

(136)

(137)

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Основная

1. Шрейнер Р.Т. Ситемы подчиненного регулирования электроприводов: Учеб. пособие: Изд-во ГОУ ВПО «Ро. Гос. Проф.-пед. ун-т», 2008. 279 с.

Дополнительная

2. Шрейнер Р. Т. Математическое моделирование электроприводов переменного тока с полупроводниковыми преобразователями частоты. Екатеринбург: УРО РАН, 2000. 654 с.

3. Справочник по автоматизированному электроприводу / Под ред.В.А Елисеева, А.В.Шинянского. - М.: Энергоатомиздат, 1983.

1